金属加工部品の精度と品質を確保するには?図面から納品までの実践ポイント【完全版】

はじめに:なぜ「精度」と「品質」が重要なのか

製造業において、金属加工部品の精度と品質は極めて重要な意味を持ちます。

仮にコストが安く、納期も早かったとしても、寸法精度が不十分だったり品質不良があった場合、その部品は使い物になりません。

最悪の場合、製品全体の機能停止、納品遅延、クレーム、ブランド信頼の失墜につながる可能性もあります。

特に自動化装置・精密組立装置を扱う企業では、数μのズレが不具合の原因になることも少なくありません。

1つのネジ穴位置のズレが、ライン全体の不良率上昇を招くこともあり、精度と品質の確保はまさに経営課題とも言えます。

京都機械商事では、部品の加工段階だけでなく、図面確認・素材調達・加工・検査・納品まで一貫対応することで、安定した品質とスムーズな調達を支援しています。

本記事では、加工部品の調達を成功させるための実践的ポイントを、各工程別に徹底解説していきます。

1. 図面の確認と技術提案:スタート段階で品質は決まる

金属加工部品の品質確保において最初に重要なのは、設計図面の確認です。

多くの不良やコスト高騰の要因は、この「最初の設計・図面段階」で生じています。

よくある図面トラブルとその影響

- 寸法公差が厳しすぎて加工費用が数倍になる

- 表面粗さRa0.4など、必要以上の仕上げ指示が入っている

- 記載されている材質が特殊材で、納期が大幅にかかる

- 板厚や穴径が現行の工具・材料に合わず、工法変更が必要になる

これらはすべて、製造現場にとって大きな「手戻り」や「無駄」を生み出します。

京都機械商事の対応

当社では、お客様からいただいた図面を技術者が詳細に確認し、次のような技術提案を行っています:

- コストを抑えた材質・加工方法の代替案

- 加工工数を減らすための形状変更提案(例:R角・深穴回避)

- 使用目的に応じた公差緩和や面粗度緩和の提案

- 加工順序や治具案の共有による加工安定化

技術営業と製造現場が連携し、設計意図を正しく読み取った上で、過剰品質の排除や工程簡略化による品質・コスト・納期の最適化を行います。

2. 加工工程における品質管理と精度維持

いかに図面が最適化されていても、加工現場での品質管理が甘ければ意味がありません。

加工精度は、以下の3要素で決まります。

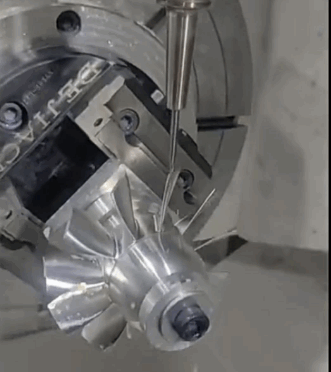

(1)加工設備の性能

- CNC旋盤・マシニングセンター・ワイヤーカット・研削盤などを活用し、±0.005〜0.01mmの高精度に対応

- 最新のCAD/CAMによる5軸加工や同時多軸制御も可能

- 難削材(SUS、SKD、インコネル等)にも対応可能な工具・条件の蓄積

(2)技術者のスキルと教育

- 各設備に熟練オペレーターが配置され、段取りから切削条件まで最適化

- 加工前の段取りチェック・図面読み合わせ・材料確認を必須化

- 不良ゼロを目指した品質改善会議を月次で実施

(3)工程ごとの検査体制

- 加工中間検査:工程内チェックを必ず実施

- 最終検査:寸法測定・形状測定・外観検査を実施し、合格証明を発行

- 三次元測定機、デジタルマイクロメータ、粗さ計などの専用測定器を完備

さらに、製品ごとの検査成績書を納品時に添付し、トレーサビリティ確保を実施。

不良品の発生原因を特定できる仕組みが整っています。

3. 品質不良を防ぐための実践ノウハウ

加工部品において発生しやすい不良と、その未然防止策を以下に整理します。

【主な不良例と対策】

| 不良原因 | 対策内容 |

|---|---|

| 材料の歪み・反り | 熱処理前の焼鈍処理、材料方向の配慮、均等除去加工 |

| 加工熱による変形 | 切削条件の最適化(送り速度・回転数)、冷却液の使用 |

| 穴ピッチ・穴径のズレ | ガイド穴加工→仕上げ加工、下穴工程の安定化 |

| 表面処理後の寸法変化 | メッキ厚考慮の上での仕上げ寸法設計、処理後再仕上げ |

| バリ・カエリ | 二次加工(バリ取り)、仕上げ工程の追加 |

こうした不良対策を加工前から盛り込んだ「工程設計」が重要です。

京都機械商事では、経験に基づいたリスクマップを活用し、事前にリスクを洗い出して加工を進めています。

4. 品質と納期・コストのバランスをどう取るか?

全ての部品に完璧な加工精度を求めることは、現実的ではありません。

「使われ方」「求められる機能」「数量」「寿命」を考慮し、適切な加工レベルを選定する必要があります。

用途別の加工グレード例

- 【試作段階】→ 短納期・簡易治具対応。納期重視

- 【量産段階】→ 工法標準化・専用治具投入・コスト最適化

- 【外観部品】→ 寸法よりも表面仕上げ・外観品質を重視

- 【摺動部品】→ 寸法精度+硬度処理を優先

- 【圧力容器部品】→ 溶接部品質・耐食材質に注力

京都機械商事では、お客様の使用目的に応じた「最適コスト設計」をご提案します。

その結果、コスト10〜30%の削減実績も多数ございます。

5. 京都機械商事の一貫体制と加工ネットワークの強み

京都機械商事では、日本と中国の自社工場を軸にした製造ネットワークを構築し、短納期・高品質・低コストの三拍子を高次元で両立しています。

▶ 自社工場による一貫生産とリアルタイム管理

中国にある自社工場では、切削加工・表面処理・検査・梱包・出荷までを一括対応。現地には日本語対応可能な管理スタッフが常駐しており、日本側との円滑な連携が可能です。

また、すべての工程において自社で管理しているため、以下のようなメリットがあります:

- 加工現場にてリアルタイムでの工程確認・調整が可能

- お客様の要望をすぐに現場へフィードバックし、柔軟な対応が可能

- 工程異常の早期発見と迅速な是正処置が可能

▶ 品質と納期を支える現場主導の管理体制

京都機械商事では、以下のような品質・納期管理を徹底しています。

- 防錆処理・表面仕上げ・寸法検査などの工程を自社基準で管理

- 梱包・輸送工程まで含めた品質保証体制

- 検査成績書や出荷前チェックリストの標準添付

さらに、日本側の技術営業と工場の現場責任者が直接連携し、お客様からの技術相談や納期調整にもスピーディに対応可能です。

6. よくあるお悩みと京都機械商事の対応事例

ケース1:コストが高すぎて予算オーバー

→図面をもとに加工工程を見直し、R角追加+公差緩和+材質変更提案で30%コスト削減

ケース2:納期が間に合わない

→中国+国内協力工場を分散活用し、試作1週間・量産2~3週間で対応

ケース3:図面通り作っても組立で不具合

→技術者が設計意図を確認し、公差の見直し提案+調整用シム加工で解決

まとめ:信頼できる加工部品パートナーとしての京都機械商事

金属加工部品の調達成功のカギは、「図面を正しく読み、適切な工程設計と品質管理を行うこと」です。

設計〜納品までを俯瞰した体制で、トラブルを未然に防ぐ仕組みづくりが必要です。

京都機械商事は、お客様の「図面一枚」に込められた目的を理解し、精度・品質・コスト・納期のバランスを最適化するパートナーとして対応いたします。

加工部品の調達や技術相談は、京都機械商事までお気軽にお問い合わせください。

図面の見直しや、試作〜量産へのスムーズな移行など、最適なソリューションをご提案いたします。

【徹底解説】切削加工で発生する金属の歪みとは?原因・対策・修正方法までプロが解説|京都機械商事

調達コストの削減術|製造現場で実践できる図面改善と海外調達のポイント