【保存版】ワイヤー放電加工(ワイヤーカット)とは?|金属加工の基礎知識と京都機械商事の強み

はじめに|ワイヤー放電加工が選ばれる理由

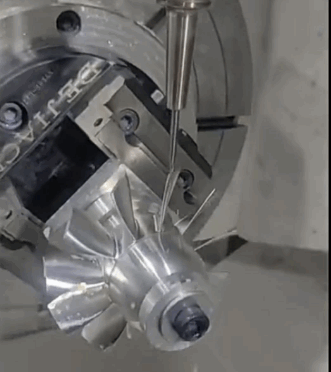

「ワイヤー放電加工(Wire EDM/ワイヤーカット加工)」は、精密金属加工の中でも高硬度材の微細切断や複雑形状の再現に強みを持つ技術です。

本記事では、ワイヤーEDMの概念から、放電加工全体における位置づけ、加工原理、メリット・デメリット、そして「なぜ京都機械商事なのか」を丁寧に解説します。

1.ワイヤー放電加工(ワイヤーカット)とは?

ワイヤー放電加工は、電気エネルギーによる火花(放電)を利用して金属を除去する「放電加工(EDM)」の一種です。

ワイヤーカット加工とも呼ばれ、真鍮や亜鉛メッキ線などの細いワイヤーに高電圧パルスを流し、ワークとの間に発生するスパークで金属を溶融・気化させながら切断していきます。

刃物を使わない非接触加工のため、工具摩耗がなく、加工精度が安定。

特に焼入鋼・超硬合金・チタン合金・インコネルなど、硬度の高い電気伝導体素材にも対応できる点が大きな特徴です。

2.その他の放電加工との違い

EDMには大きく分けて3種類があります。

- 形彫放電加工:凹型の電極を用い、金型ポケットなどの凹凸形状を加工

- 細穴放電加工:φ0.1mm以下の細穴を微細加工

- ワイヤー放電加工(Wire EDM):ワイヤーで輪郭を切り出す貫通加工

このうちワイヤーカットは、2次元・3次元の輪郭形状切断に最適で、特に微細スリット・複雑輪郭・テーパー切断など、他工法では困難な加工を得意とします。

3.ワイヤー放電加工の仕組み

- 加工槽準備:ワイヤーとワークを絶縁油(加工液)で満たされた槽内にセット

- ワイヤー張力:0.05~0.3mm径のワイヤーに数十~数百Nの張力をかけ、直線性を確保

- 放電パルス制御:ワイヤーとワーク間に数~数十μsのパルス放電を連続発生

- 金属除去:数千度の局所高温でワークが溶融・気化し、加工液中に吹き飛ばされて切断

- 寸法再現:加工中もワイヤーを一定速度で送り出し、張力の再制御を行ってμ(マイクロ)レベルの精度を実現

4.ワイヤー放電加工のメリット

- 高硬度材対応:HRC60以上の焼入鋼や超硬にも対応可能

- 微細加工精度:±0.005mm~±0.01mmレベルで安定

- 複雑形状加工:曲線・隙間・細穴など自由度の高い輪郭切断

- 非接触加工:工具摩耗ゼロ、加工熱影響層が薄く歪みを抑制

- コストメリット:ワイヤー消耗のみで工具コストが低減

これらの特長を活かし、精密金型部品・医療機器部品・半導体装置部品など、多様な業界で採用されています。

5.注意点・デメリット

- 加工速度が遅い:切削速度はマシニングより低く、大量生産には不向き

- 貫通形状限定:非貫通中空形状の加工は難易度が高い

- 消耗品コスト:ワイヤー・加工液の交換コストが発生

- 導電性素材限定:樹脂やガラスなど非導電体は不可

しかし、マシニングや形彫EDMとのハイブリッド加工提案によって、コストや納期の最適化が可能です。

6.京都機械商事のワイヤーカット対応力

6-1. 国内外ハイブリッド生産体制

- 中国本社工場に最新鋭ワイヤー放電加工機(Sodick/Charmilles製など)を多数保有

- 現地日本語管理スタッフによるビデオ検査体制で品質確保

- 日本国内検査(三次元測定機・測定顕微鏡)で最終チェック

6-2. 図面レビュー×技術提案

- 図面1枚から加工可否・公差提案を無料実施

- ワイヤーカット+マシニング・研削の複合工程で納期・コスト最適化

- 試作対応~量産まで一貫サポート

7.主な実績と対応分野

- 精密金型部品(抜きパンチ・ダイプレート/微細電極)

- 医療機器部品(チタン合金・ステンレス微細加工)

- 半導体製造装置部品(複合材対応・高温耐性部品)

- 自動車試作部品(超硬ギア・フレーム・ピン)

- ロボット機構部品(複雑スリット・テーパー切断)

リピート率90%以上の納入実績が、信頼の証です。

8.まとめ|ワイヤーEDMで高精度・高品質を実現

ワイヤー放電加工(ワイヤーカット)は、精密・非接触・高硬度材対応の3大特長をもち、製品設計の自由度と品質を飛躍的に高める技術です。

京都機械商事では、図面レビューから最適工程提案、国内外の検査を経た一貫生産体制で、お客様の多様なニーズにお応えします。

▶︎ お問い合わせ・お見積りはコチラ

関連記事リンク: