【保存版】研磨加工の基礎知識と種類・工程を徹底解説|京都機械商事株式会社

金属加工における最終仕上げ工程として欠かせない「研磨加工」。

美しい光沢を与えるだけでなく、製品の性能や耐久性にも大きく影響を及ぼす重要な技術です。

京都機械商事は長年の実績と高度な技術力を活かし、各種研磨加工を提供しています。

本記事では、「研磨加工の定義」から「種類」「工程」「砥粒(研磨材)」、さらに「表面粗さの基礎知識」までを詳しく解説。

目次

- 研磨加工とは?|定義・目的と研削加工との違い

- 主な研磨加工の種類|砥石研磨・ラッピング・バフ研磨など

- 金属研磨加工の工程|粗研磨から鏡面仕上げまで

- 砥粒(研磨材)の種類と選び方|ダイヤモンド・CBN・アルミナ等

- 研磨と表面粗さ(Ra・Rz)|Raの基準と測定方法

- 素材別に最適な研磨方法|ステンレス・アルミ・超硬材料など

- 京都機械商事の研磨加工事例紹介|平面研磨・円筒研磨・バレル研磨

- よくある質問とその解決策|納期・小ロット・高精度への対応

- お見積もり・お問い合わせ|無料相談で研磨加工の悩みを解決

1. 研磨加工とは?|定義・目的と研削加工との違い

研磨加工とは、砥粒(とりゅう)と呼ばれる非常に硬い微細な粒子を使い、金属や非鉄金属の表面を少しずつ削り取って滑らかに仕上げる加工方法です。

この加工によって、

- 製品の表面が均一で美しい光沢を持つようになり、外観・美観の向上が期待できます。

- 微細な表面の凹凸を均すことで、耐食性や耐摩耗性が高まり、製品の耐久性が向上します。

- 寸法精度が向上し、製品の性能を左右する重要な仕上げ工程となります。

一方、研磨とよく混同される「研削加工」は、より大量に材料を削り取る目的で行う加工で、粗加工や形状の大まかな整形に用いられます。研磨加工は研削加工の後に行うことが多く、精密で美しい仕上げを目的としています。

【代表的な研磨加工の用途例】

- 医療機器の光沢仕上げや精密部品の表面処理

- 自動車部品の寸法補正・耐食性向上

- 半導体製造装置の精密表面処理

2. 主な研磨加工の種類

研磨加工には用途や仕上げ目的に応じてさまざまな種類があります。

代表的な加工方法と特徴は以下の通りです。

砥石研磨(グラインディング)

砥石を高速回転させ、砥粒の刃で加工物の表面を削りながら磨く方法。

粗研磨から精密仕上げまで幅広く対応可能で、金属加工の中で最も多く用いられます。

砥石内部の気孔が切り屑の排出や冷却を助けるため、安定した加工が可能です。

ラッピング研磨

ラップ台の平面に加工物を載せ、研磨剤に含まれる砥粒と擦り合わせて表面を平坦化。

特に光学部品や半導体ウエハーの精密平面研磨に最適で、研削よりも滑らかな仕上げが得られます。

湿式・乾式の方法があり、研磨速度は遅いですが品質は非常に高いです。

バフ研磨

柔らかい布製のバフに研磨剤を付けて回転させ、表面を磨き上げる方法。

鏡面仕上げや装飾的なつや出しに適し、表面粗さの微調整に用いられます。

手持ちのグラインダーやポリッシャーでの作業も可能です。

バレル研磨

複数の部品と研磨石、研磨剤、水を一緒に大型の機械内で回転・振動させる一括処理法。

大量のバリ取りや初期仕上げに有効で、量産品の効率的な処理に適しています。

電解研磨

研磨剤を使わず、電解液に加工物を浸して電気分解で表面を滑らかにする方法。

ステンレスなど耐食性が求められる金属に用いられ、複雑形状の部分も均一に仕上げ可能です。

ただし適用材料が限られ、コストは高めです。

3. 金属研磨加工の工程

研磨加工は以下の段階を順に進めることで、目的の仕上げ精度や美観を実現します。

1)下地処理(粗研磨)

粗い砥石(低番手)を使い、大きな凹凸や異物を除去。

素材の表面を均し、後工程の精密加工の基礎を作ります。

砥石の番手が小さいほど砥粒が粗く、削る量が多くなります。

2)ならし研磨

より細かい砥石(中番手)で表面を滑らかに整え、粗研磨の跡を消して平坦化を図ります。

3)つや出し研磨

さらに細かい砥石(高番手)や研磨剤で表面に光沢を出す段階。

鏡面仕上げの前処理として非常に重要です。

4)鏡面仕上げ

超微粒砥粒やバフ研磨によって鏡のような反射面を作り出します。

光沢だけでなく耐食性や耐摩耗性も向上させます。

水は砥石研磨の冷却や洗浄に使用され、砥石の摩耗をコントロールしつつ切り屑を排出。

鏡面仕上げでは、固形の油性研磨剤(白棒・青棒)が使われます。

4. 砥粒(研磨材)の種類と選び方

研磨に使う砥粒は、硬度や耐熱性、素材適合性を考慮して選定します。

- ダイヤモンド砥粒

最高硬度を誇り、ガラスや超硬材の研磨に最適。

ただし鉄系素材とは化学反応により相性が悪いため注意が必要。 - CBN(立方晶窒化ホウ素)砥粒

ダイヤモンドに次ぐ硬度で、高温耐性に優れるため鋼材や超硬合金の研磨に適します。 - アルミナ砥粒(酸化アルミニウム)

コストパフォーマンスに優れ、幅広い金属素材に使用される最も一般的な砥粒です。 - 炭化ケイ素砥粒

非鉄金属や超硬合金に使われ、緑色炭化ケイ素は特に硬質材料の研磨に効果的です。

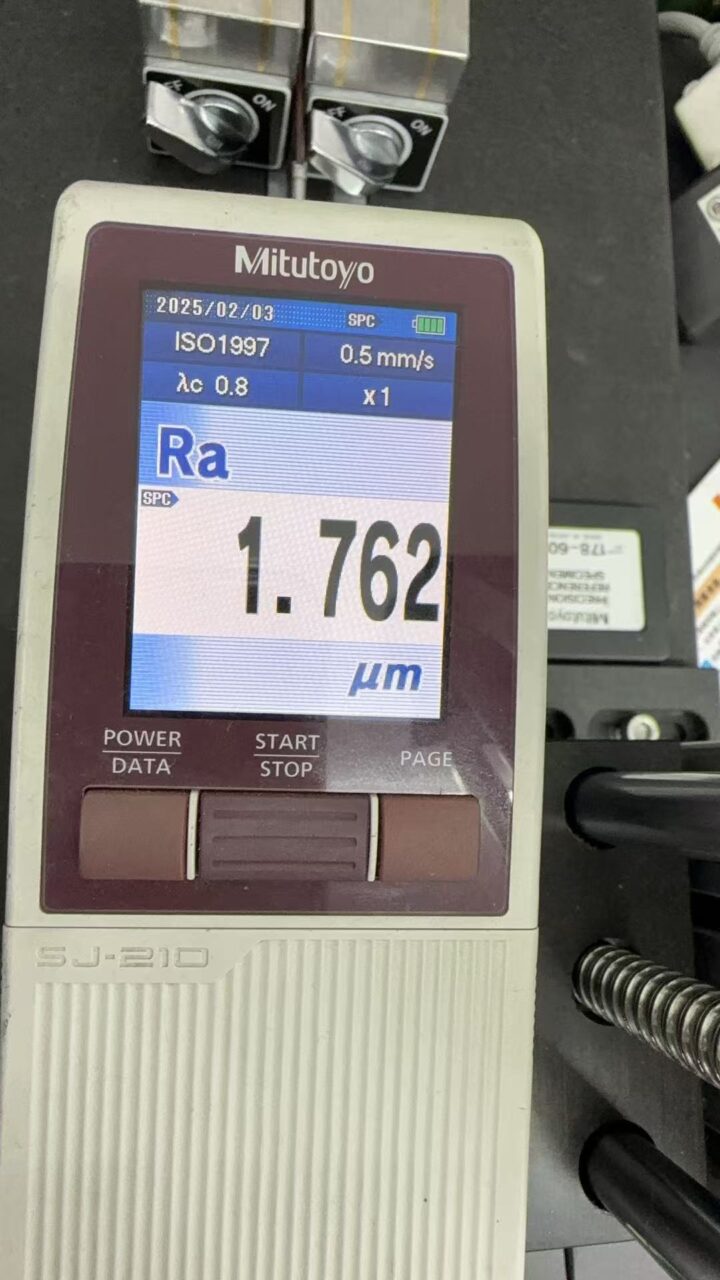

5. 研磨と表面粗さ(Ra・Rz)|Raの基準と測定方法

表面粗さとは加工表面の微細な凹凸の度合いを示し、製品の機能性や見た目に直結します。

- Ra(算術平均粗さ)

日本のJIS規格で標準とされる表面粗さ指標。単位はμm(ミクロン)。 - Rz

最大高さ粗さとして凹凸の最大値を示します。

加工用途別のRa目標値例:

- 一般機械部品:Ra 3.2μm程度

- 精密金型:Ra 0.8μm以下

- 鏡面仕上げ:Ra 0.05μm以下

表面粗さ測定は、専用の表面粗さ測定器(ラフネスメーター)で行い、測定結果は品質管理レポートとして提出可能です。

6. 素材別に最適な研磨方法

素材ごとに適切な研磨方法を選ぶことで、加工効率や仕上がり品質を最大化します。

- ステンレス(SUS304・SUS316)

電解研磨やバフ研磨が多用され、耐食性向上と美観改善に効果的です。 - アルミニウム

酸化皮膜が形成されやすいため、細目砥石や丁寧な仕上げが重要。 - 超硬合金

高硬度材料のため、CBNやダイヤモンド砥粒を用いた研磨が必要。

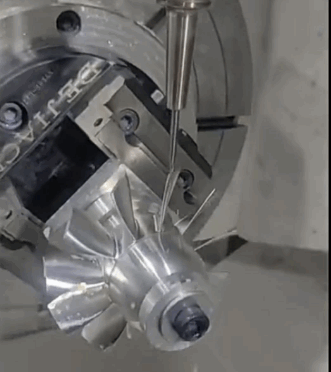

7. 京都機械商事の研磨加工事例紹介

京都機械商事では、多様な研磨加工に対応可能な設備と熟練技術者を擁し、以下の実績を有します。

- 平面研磨(SUS303)

±0.01mmの高精度で光沢ある仕上げを実現。 - 円筒研磨(超硬材)

CBN砥石を活用した高精度な軸部品の加工。 - バレル研磨(アルミ部品)

大量部品の一括バリ取り処理を効率的に実施。

お客様の図面や仕様に応じた最適な加工方法を提案し、小ロットから量産まで柔軟に対応しています。

8. よくある質問(FAQ)

Q1. 最小ロットは何個から対応可能ですか?

A1. 1個からの小ロット対応が可能です。試作や少量生産もお気軽にご相談ください。

Q2. 納期はどのくらいかかりますか?

A2. 標準的には3〜7営業日ですが、内容により最短3営業日対応も可能です。お急ぎの際は事前にご連絡ください。

Q3. 表面粗さの測定証明は発行できますか?

A3. はい。最新のミツトヨ面粗度測定機器で測定し、測定結果をレポートとして提出いたします。

9. お見積もり・お問い合わせ

京都機械商事株式会社は、材料調達から研磨加工、表面処理、検査まで一貫したワンストップサービスを提供しています。

- 小ロット〜量産対応

- 試作・特殊仕様の相談歓迎

- 高精度・短納期対応可能

- 表面粗さ測定や品質検査も社内完結

まずは無料お見積もりでお気軽にご相談ください。

専任の技術スタッフが最適な加工方法や納期、コストについてご提案いたします。

無料お見積り・技術相談はこちらから

まとめ:京都機械商事の研磨加工対応力と強み

京都機械商事は、長年の経験と最新設備を駆使し、高品質で安定した研磨加工サービスを提供しています。

- 国内外の幅広い素材に対応

- 砥粒選定から加工工程まで最適提案

- 高精度な表面粗さ管理・検査体制完備

- 小ロット〜量産まで柔軟に対応可能

- 短納期対応で製造リードタイム短縮に貢献

- 加工後の品質確認は自社検査設備で徹底保証

お客様の多様なニーズに合わせたワンストップ加工体制で、製品の価値向上と安定供給を実現します。

研磨加工でお困りの際は、ぜひ京都機械商事にお任せください。

関連記事:

【保存版】研削加工とは?研磨加工との違い・種類・メリットまで徹底解説|京都機械商事

【徹底解説】切削加工で発生する金属の歪みとは?原因・対策・修正方法までプロが解説|京都機械商事

【完全解説】窒化処理とは?種類・メリット・デメリット・用途までわかりやすく紹介!

【完全解説】複合加工機とは?旋盤・NC旋盤との違いから導入メリットまで徹底解説|京都機械商事