【徹底解説】旋盤加工の工程と手順|効率的な量産と高精度加工を実現するポイント

旋盤加工は金属加工の中でも基本かつ重要な技術であり、円筒形状を中心とした部品の製造に欠かせない工程です。

本記事では、旋盤加工の基本から具体的な工程の流れ、精度を高めるための工夫、そして量産体制の最適化までを、実際の製造現場の視点も踏まえて詳しく解説します。

目次

- 旋盤加工とは?

- 旋盤加工で製作される製品例

- 旋盤加工における主な加工工程

- 旋盤加工に使われる主な設備と工具

- 高精度加工を実現するための工夫

- 効率的な量産体制を構築するには?

- 京都機械商事の旋盤加工対応と強み

- まとめ

1. 旋盤加工とは?

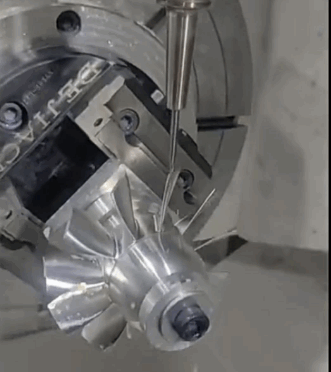

旋盤加工とは、素材を回転させた状態で切削工具を当て、不要な部分を削り出して目的の形状に整える加工方法です。

一般的には丸棒状の金属素材を用い、外径加工、内径加工、端面加工、ネジ切りなど多様な形状を高精度で仕上げることが可能です。

この加工方法は、製造業におけるあらゆる機械部品の基盤となっており、自動車、建設機械、航空、医療機器、エネルギー産業など、あらゆる分野で活用されています。

2. 旋盤加工で製作される製品例

旋盤加工は多様な部品に対応可能で、以下のような製品が代表的です:

- シャフト(軸)

- ブッシュ

- スリーブ

- プーリー

- フランジ

- ネジ・ナット類

- スピンドル

これらの部品は寸法精度や真円度、表面粗さが厳しく求められるため、加工技術の熟練度や設備の精度が製品品質に直結します。

3. 旋盤加工における主な加工工程

旋盤加工の具体的な工程は、以下の通り順を追って行われます。

(1)図面確認と材質の選定

加工は、まず図面の確認から始まります。

求められる公差、材質、表面粗さ、熱処理の有無などを正確に読み取り、最適な素材を選定します。

(2)素材準備

一般的には丸棒やパイプ材が使用され、必要な長さに切断されます。

素材にはS45C、SCM435、アルミ合金、ステンレスなどが多用されます。

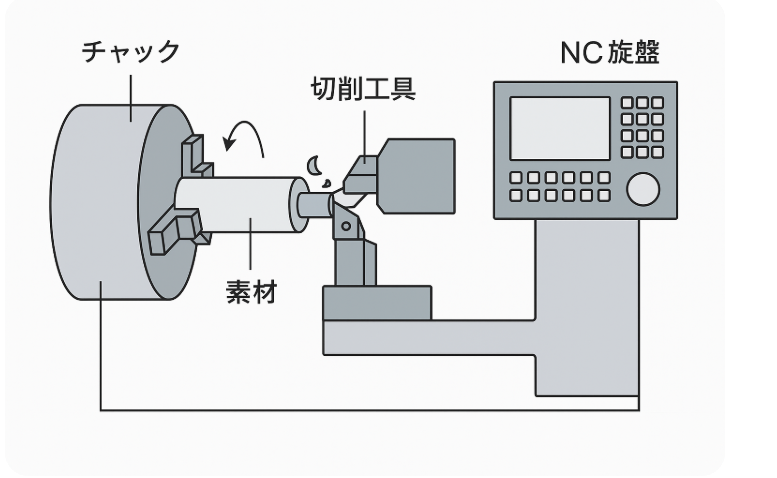

(3)芯出し・チャッキング

素材を旋盤のチャックに固定します。

芯出し精度が低いと製品の振れや偏心が発生するため、この工程は非常に重要です。

(4)外径加工

素材の外周を削って指定寸法まで整えます。

粗加工と仕上げ加工に分かれ、切削条件や刃物の選定が仕上がり精度に影響します。

(5)内径加工・穴あけ

ボーリングやドリリングによって内径の穴あけや拡張加工を行います。

深穴や精密な内径には専用工具が用いられます。

(6)端面加工

素材の端部を切削し、面粗度を整えます。

部品同士の取り合いや、溶接・組付けの前工程として必要です。

(7)ネジ切り加工

ねじ山を形成する加工です。メートルねじや管用ねじなど、JIS規格に基づいた寸法に沿って加工します。

(8)仕上げ・検査

寸法検査、表面粗さの確認、外観検査を行い、合格品として出荷します。

三次元測定機やマイクロメーターが用いられます。

4. 旋盤加工に使われる主な設備と工具

旋盤加工に用いられる設備は、製品の形状やロット数によって選定されます。

- 汎用旋盤:単品・試作品に適しており、職人の熟練技術が活きる設備。

- NC旋盤:自動化された加工設備で、プログラム制御により高い再現性と精度を実現。

- 複合加工機:ミーリングや穴あけ、タップ加工なども同時に行える多機能機。

使用する切削工具も、加工内容に応じて使い分けられます。

チップ式バイト、内径バイト、ねじ切りバイト、ドリル、ボーリングバーなどが一般的です。

5. 高精度加工を実現するための工夫

高精度な旋盤加工を実現するためには、以下のような点が重要です。

- 適切な切削条件の設定

回転数(rpm)や送り速度(mm/rev)を材料特性に応じて最適化します。

熱膨張や加工ひずみを考慮した条件設定が求められます。 - 工具の定期交換と管理

工具の摩耗を放置すると寸法不良や面粗度の劣化に繋がります。

寿命管理や摩耗進行に応じた交換が重要です。 - 温度変化への配慮

加工現場の温度によって素材や機械が微妙に変化するため、恒温室での加工や時間帯ごとの補正が必要なケースもあります。 - 段取りの工夫

複数工程の同時加工や、バッチ処理によって段取り時間を短縮しつつ高い再現性を確保します。

6. 効率的な量産体制を構築するには?

旋盤加工の量産においては、単に機械を回すだけでなく、工程設計や段取り替えの最適化が大きなカギを握ります。

- 工程設計とタクトタイムの見直し

無駄な工程を省き、必要な加工だけを効率よく行うことでコスト削減と短納期対応が可能になります。 - 自動化の導入

NC旋盤やロボットアームを導入することで、省人化と夜間の無人運転が可能になります。

これにより生産効率が飛躍的に向上します。 - バリ取り・検査の効率化

量産品では、加工後のバリ処理や寸法検査を効率的に行うことも重要です。

自動測定装置や一括検査用治具などが有効です。

7. 京都機械商事の旋盤加工対応と強み

京都機械商事では、多品種少量から量産まで、幅広い旋盤加工ニーズに対応しております。

中国本社の加工工場と連携し、コストと納期の両面でお客様に貢献いたします。

- 細かい対応と柔軟な提案力

単なる図面通りの加工ではなく、コストダウンや精度確保のための加工方法・材質の提案が可能です。 - 中国本社と日本営業のダイレクト連携

日本のお客様との打合せ内容を、直接本社の技術チームに伝えられる体制を整えており、意思疎通のミスを防ぎ、スピーディーな対応が可能です。 - 品質保証と一貫体制

材料調達から加工、表面処理、検査、梱包、出荷まで一貫対応。

検査成績書の提出や第三者検査への対応も行っております。

8. まとめ

旋盤加工は、多くの産業を支える基盤技術です。

その工程には多くのノウハウと工夫が詰まっており、精度と効率の両立が求められます。

図面通りに仕上げるだけでなく、最適な加工方法の提案や工程の工夫を行うことで、製品品質を高めながらコストダウンも実現できます。

京都機械商事では、お客様の課題に真摯に向き合い、最適な旋盤加工ソリューションを提供いたします。

加工に関するご相談やお見積もりは、ぜひお気軽にお問い合わせください。

関連記事: