切削加工の完全ガイド|種類・原理・使用機械・コスト削減まで徹底解説【京都機械商事】

金属部品の製造で最も基本的かつ重要な技術の一つが「切削加工」です。

本稿は、切削加工の基礎原理、主要な加工法、工具選定、切削条件の最適化、加工精度と公差管理、コスト削減(図面改善・工程集約)、品質管理、さらに自動化・AI・IoTを用いた現場改善まで、京都機械商事の実務ノウハウを基に現場目線で詳しく解説します。

目次

2. 切削加工の基本原理と切削条件(切削速度・送り・切込み)

4. 材料別の加工ポイント(アルミ・ステンレス・難削材・樹脂)

1. 切削加工とは(基礎と重要性)

切削加工とは、刃物(切削工具)を用いて母材の不要部分を削り取り、設計図通りの形状・寸法・表面性状を得る加工手法です。塑性加工(鍛造やプレス)や鋳造とは異なり、材料を除去して仕上げるため高精度な部品を作るのに適しています。

自動車、航空宇宙、医療機器、半導体製造装置などの精密部品は、切削加工で最終仕上げを行うことが多く、その精度が製品の性能を左右します。

なぜ重要か。理由は主に次の3点です。

高精度(ミクロンオーダー)、多素材対応(鉄・アルミ・チタン・特殊合金・樹脂)、および多品種少量から量産まで対応できる柔軟性です。

近年はNCプログラム(数値制御)やマシニングセンタ、五軸加工機、複合加工機の進化により、複雑形状や薄肉構造も高精度で一貫生産が可能になっています。

2. 切削加工の基本原理と切削条件(切削速度・送り・切込み)

2-1. 原理:せん断変形と切りくず形成

切削加工は刃物の先端が材料に食い込み、塑性せん断により切りくずを発生させることで材料を取り除きます。

刃先形状、すくい角、逃げ角などが切削力や切削抵抗、工具摩耗に影響します。

2-2. 切削条件の三要素

- 切削速度(Vc):主軸回転に相当する刃先の線速度。材料と工具により最適範囲がある。

- 送り速度(f):工具またはワークの進み速度。仕上げ面の粗さや切削抵抗に影響。

- 切込み量(ap / ae):一回当たりの切削深さと切削幅。加工時間と工具負荷の決定要因。

これらを適切にバランスさせることで「加工時間の短縮」「工具寿命の延長」「切削抵抗の低減」「仕上がり表面粗さの改善」が達成できます。実務では材料特性・工具材質・被削材の固定方法(チャック・治具)等を総合的に勘案して条件を導きます。

2-3. 切削熱と冷却(クーラント)の役割

切削中に生じる熱は工具摩耗、素材の熱影響層、寸法変化を引き起こします。

クーラントは切削熱の分散、切りくずの排出、刃先への付着防止(付着刃先)に寄与するため、材料と加工形態に合わせた選定が重要です。

3. 切削加工の主要な種類と使い分け

3-1. 旋盤加工(外径・内径・ねじ切り)

回転する素材に対し工具を当てることで外径・内径・端面・ねじ切りを行います。

自動旋盤やCNC旋盤は段取り短縮や高精度化に有利で、軸物部品に適しています。

3-2. フライス加工(平面・ポケット・溝)

回転する工具を素材に当てて削る加工。マシニングセンタを用いることで複雑な自由曲面やポケット加工が可能です。

3-3. マシニング加工(多工程一括)

自動工具交換と多軸制御により、穴あけ、ねじ切り、リーマ、面削りなどを一台で完結。

段取り替え削減とサイクル短縮に強みがあります。

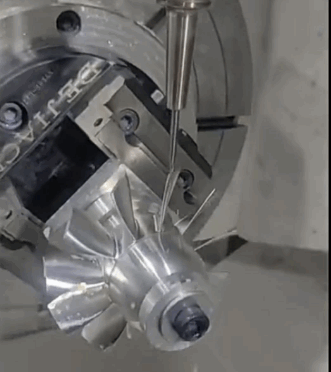

3-4. 五軸・多軸加工

工具とワークの相対角度を制御しながら加工する同時五軸加工は、薄肉形状やエアロブレード、インペラ等の複雑形状に適しています。治具レスでの一度のチャッキングで済むため誤差低減にも貢献します。

3-5. 複合加工機

旋盤とフライスの機能を一台に統合し、ワンチャッキングで複数工程を完了できます。

搬送・段取り・検査の流れを最適化できるため、量産ラインの工程集約に有効です。

4. 材料別の加工ポイント(アルミ・ステンレス・難削材・樹脂)

4-1. アルミニウムの切削

切削性が良く高回転での加工が可能。ただしチップの付着(付着刃先)や切りくず絡みが発生しやすい。

エアブローや適切なクーラントで切粉排出を徹底します。工具は高回転対応の超硬やコーティング工具を選定します。

4-2. ステンレスの切削

加工硬化を起こしやすく、熱伝導が低いため切削熱が工具に集中しやすい。

切削速度を控え目にし、切削抵抗を抑える工具形状・コーティングを使います。

切粉が詰まりやすいため切りくず処理も重要です。

4-3. 難削材(チタン・インコネル等)の切削

高温での化学反応や工具摩耗が大きい。切削条件の最適化とセラミックやCBN工具の採用、場合によってはハード加工や研削を併用します。

4-4. 樹脂・複合材(CFRP等)の切削

切粉粉塵が作業環境や機械へ悪影響を与えるため、局所吸引や切りくず処理を厳格に行います。

工具摩耗や切削面のバリ発生に注意が必要です。

5. 切削に使う工作機械と設備選定のコツ

設備選定は「製品仕様(精度・形状)」「ロット量」「生産リードタイム」「投資対効果」を踏まえて決定します。

ここでは主要設備の選定ポイントをまとめます。

5-1. NC旋盤の選定ポイント

- 必要精度(公差)に合致する機械剛性

- 自動給材・自動工具交換の有無

- チャック形状とワーク固定の信頼性

5-2. マシニングセンタの選定ポイント

- 軸数(3軸/3+2軸/5軸)とテーブルサイズ

- 自動工具交換(ATC)とパレットチェンジャーの可用性

- 制御装置の使いやすさとNCプログラム互換性

5-3. 複合加工機・自動化設備

ワンチャッキングでの工程完結やロボット連携が可能な場合、段取り時間削減とトータルリードタイムの短縮に大きく寄与します。特に大量中ロットの生産では投資回収が早まるケースが多いです。

6. 工具選定・工具摩耗対策・切りくず処理

6-1. 工具材質とコーティングの選択

超硬合金、コーティング(TiN、TiAlN、AlTiN等)、CBN、ダイヤモンドなど、用途に応じて最適な工具を選定します。工具径、刃数、刃先形状は加工形状や加工条件と整合させます。

6-2. 工具摩耗のモニタリングと交換戦略

工具寿命はコストに直結します。摩耗監視は以下を組み合わせるのが現実的です。

切削時間累積・加工トルク・振動センサー・目視検査。

近年はAIを使った工具寿命予測により、予知保全的な交換が可能になってきています。

6-3. 切りくず処理と切粉管理

切りくずの形状は加工条件と工具に依存します。

切りくずが機内に残ると工具摩耗や加工不良を招くため、切りくず排出経路の設計、切削液の流速管理、エアブロー・チップコンベア設置など実務的対策が必要です。

7. 加工精度・公差管理・表面粗さの実務対策

7-1. 寸法公差・形状公差の理解と設計段階対策

図面での公差指定は加工性に直結します。

必要以上に厳しい公差はコストを押し上げるため、用途に合わせた公差設定が重要です。

設計段階でのDFM(図面改善)により、公差の緩和や加工しやすい形状提案が可能です。

7-2. 熱変形・応力対策

加工時の熱や締結による応力で歪みが発生します。

対策としては、工程順序変更、切削条件の分散、焼きなまし工程の挿入、固定治具の工夫などがあります。

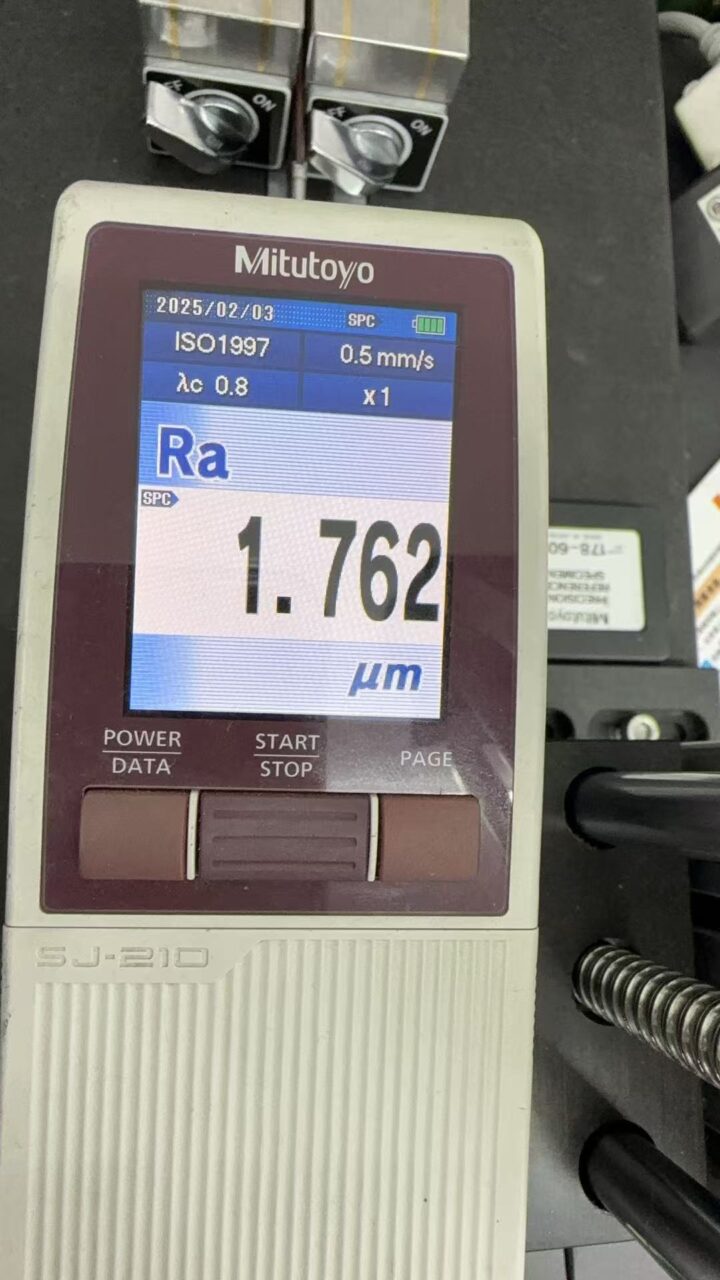

7-3. 表面粗さの管理

表面粗さは工具送り・刃先形状・切削速度・工具振動が影響します。

最終仕上げ工程での仕上げ切削、バリ取り、研磨で要求値を満たします。

8. コスト構成と図面改善(DFM)によるコスト削減

切削加工コストの構成は、材料費、加工時間(切削時間+段取り時間)、工具・治具費、検査・後処理費、物流費などで決まります。特に加工時間と段取り時間の短縮がコスト削減に直結します。

8-1. 図面改善(DFM)で狙うポイント

- 最小Rの標準化:特殊工具を使わずに済む形状にする

- 穴設計の最適化:止まり穴を通し穴に変更できないか検討する

- 段取り削減:同一チャッキングで複数工程を完了できる形状設計

- 材取り最適化:母材サイズを無駄なく使う

8-2. 工程集約と外注戦略

複合加工機により工程を集約すれば段取り時間と搬送コストが減ります。

さらに海外協力工場との連携でコスト最適化を図る際は検査基準とトレーサビリティを明確にし、品質を担保した上で発注することが重要です。

9. 品質管理・検査体制とトレーサビリティ

9-1. 検査装置と検査工程

三次元測定機(CMM)、表面粗さ計、硬度計、顕微鏡検査などを組み合わせて検査体制を構築します。

特に精密部品では寸法の公差・幾何公差・同心度などをCMMで確認します。

9-2. トレーサビリティの重要性

材料ロット、工具ロット、加工条件(NCプログラム)を紐づけて保存することで、不具合発生時の原因追跡が可能になります。クラウド型の加工データ管理と結びつけることでリアルタイムな品質管理が可能です。

10. 自動化・AI・IoTで進化する切削加工の現場

10-1. 自動化・ロボット連携の効果

ロボットによるワーク搬送、パレットチェンジャー、ローダアンローダを導入すると夜間無人運転が可能となり、稼働率向上と人件費削減を同時に実現します。

10-2. IoTと加工データの可視化

工作機械からの稼働データ、切削トルク、工具使用時間などを収集し、クラウドで可視化すると、稼働率改善・ボトルネックの可視化・トラブル予兆検知が可能です。

10-3. AIによる切削条件の最適化と予知保全

AIは加工中の振動や切削電流データを学習し、工具摩耗や異常を事前に検出できるようになります。

また加工条件の最適化提案により、切削抵抗の低減と工具寿命の延長が期待できます。

11. 切削加工と関連加工(研削・放電加工など)の使い分け

すべてを切削で解決できるわけではありません。

硬い材料や極めて微細な表面仕上げが必要な場合は研削を、複雑な凹凸や電気伝導性のある材料での形彫りは放電加工を選ぶことがあります。

設計段階で適切な加工法を選択することがコストと品質の最適化につながります。

- 研削: 高精度な表面粗さ・真直度が必要な場合に有効

- 放電加工: 非常に硬い材料や複雑形状の内部形状加工に適する

- 切削: 一般的な形状加工や多品種少量生産に有利

12. 京都機械商事の提供サービスとお問い合わせ

京都機械商事は、図面評価によるDFM提案、試作から量産までの切削加工、複合加工や五軸加工、検査・出荷までの一貫管理を提供します。中国本社工場との強力な連携により、コストと納期の両立を図りつつ、日本基準の品質チェックを実施しています。

対応可能項目(抜粋)

- アルミ・鉄・ステンレス・チタン・難削材の高精度切削加工

- CNC旋盤・マシニングセンタ(3軸〜5軸・複合機)による工程集約

- 図面改善(DFM)によるコスト削減提案

- トレーサビリティを考慮した検査・出荷体制(CMM含む)

- 自動化システム構築支援、IoT導入コンサルティング

まずは図面をお送りください。 図面評価(無料)をもとに、加工可否・見積り・コスト削減案を提示いたします。

▶お問い合わせはこちら:

京都機械商事 お問い合わせフォーム

よくある質問(FAQ)

Q1. 切削加工と研削加工の違いは?

A. 切削加工は刃物で材料を切りくずとして除去する方法で、比較的汎用的です。

研削は砥石で材料を微細に削るため、より高い表面粗さや真直度を得られます。

用途とコストのバランスで選択します。

Q2. 五軸加工はどんな場面で効果的ですか?

A. 薄肉構造や複雑な自由曲面、治具替えが難しい形状の加工に有効です。

段取り削減と加工精度の向上が期待できます。

Q3. 小ロットの試作も対応できますか?

A. はい。京都機械商事は試作対応が得意です。

NCプログラム作成、仮付け・治具提案までサポートします。

内部リンク:

・マシニング加工とは│マシニングセンタの種類や特徴を京都機械商事が解説

・調達コストの削減術|製造現場で実践できる図面改善と海外調達のポイント

・【完全保存版】金属加工の海外調達は本当にお得?切削加工のコスト削減・納期・品質を徹底比較|京都機械商事

・【初心者にも分かる】切削加工と研削加工の違いとは?研削・切削・研磨の基礎を解説|京都機械商事株式会社

・【徹底解説】切削加工で発生する金属の歪みとは?原因・対策・修正方法までプロが解説|京都機械商事