【キー溝加工とは】基本工程と加工方法を京都機械商事が徹底解説

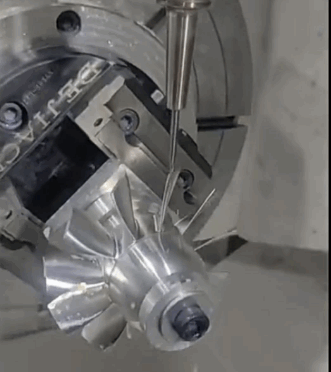

キー溝加工は、シャフトとギア、プーリー、スプロケットなどを強固に接合し、動力を正確に伝えるために必要不可欠な加工技術です。

特に機械や自動車、発電装置など、高いトルク伝達と正確な位置決めが求められる場面で広く活用されています。

本記事では、キー溝加工の基本から使用される加工機、具体的な加工プロセス、注意点までを分かりやすく解説します。

ものづくりの現場で必要な精密加工を理解するうえで、ぜひ参考にしてください。

キー溝加工とは?役割と仕組み

キー溝加工とは、シャフトやハブなどの部品に溝(キーウェイ)を切削する加工です。この溝に「キー(角キー・平行キー・半月キーなど)」を差し込むことで、部品同士のずれを防ぎ、動力をしっかりと伝達させることができます。

キー溝の目的は以下の2点です:

-

回転運動やトルクの伝達

-

部品同士の正確な位置決めと固定

そのため、寸法精度が非常に重要で、用途によってはミクロン単位の精度管理が求められます。

キー溝加工の基本工程

以下は、一般的なキー溝加工の流れです。

1. 加工計画の立案

-

図面確認:キー溝の幅、深さ、長さ、公差を確認

-

材料と工具の選定:軸やハブの材質に応じて最適な加工方法・切削工具を選定

-

加工環境の整備:加工機、治具、冷却液などを準備

2. ワーク(部品)の正確な固定

-

治具にしっかりと固定し、加工中の振動やズレを防止

-

溝の中心や基準位置を機械に対して正確にセット

3. 加工方法の選択

加工条件やロット数に応じて、以下のいずれかの方法が選ばれます:

-

ブローチ加工:専用の工具で高精度に一気に加工。大量生産向け。

-

スロッター加工:垂直動作で深い溝や特殊形状にも対応。

-

フライス加工:CNCフライス盤などで行い、汎用性が高い。

-

放電加工:導電性のある硬い材質や特殊形状に最適。

4. 切削条件の設定と加工

-

切削条件の最適化:切削速度・送り速度・切り込み量などを設定

-

粗加工と仕上げ:段階的に加工を行い、最終仕上げで高精度を確保

5. 検査と仕上げ

-

ノギス・マイクロメーターで溝の幅・深さ・中心位置を測定

-

バリ取り・エッジ処理を行い、滑らかな仕上がりに

-

最終的に、キーやハブとの嵌合確認を実施

加工精度を高めるための注意点

キー溝加工における代表的な注意点は以下の通りです:

■ 寸法精度の確保

-

わずかな寸法ズレが動力伝達に大きく影響するため、高精度な加工が不可欠です。

■ 工具管理と定期メンテナンス

-

工具の摩耗による精度低下を防ぐため、定期的な研磨・交換が必要です。

■ 適切な冷却と切削条件

-

高速切削では熱が発生しやすいため、冷却液で温度管理を徹底することが重要です。

キー溝加工に使用される主要な機械とその選定

| 加工方法 | 特徴 | 適した用途 |

|---|---|---|

| ブローチ盤 | 高精度・量産対応 | 自動車部品・量産品 |

| スロッター | 深い溝・特殊形状対応 | 重機部品・工作機械部品 |

| CNCフライス盤 | 多様な形状に対応 | 多品種少量生産 |

| ワイヤー放電加工 | 非接触加工 | 硬材・複雑形状部品 |

製品ロット数や精度要件に応じて、最適な加工機を選ぶことが、品質と生産効率を高める鍵です。

関連記事もチェック!

【保存版】研磨加工の基礎知識と種類・工程を徹底解説|京都機械商事株式会社

フライス盤とは?用途・種類・旋盤との違いを知って加工精度を高める|京都機械商事

【完全解説】複合加工機とは?旋盤・NC旋盤との違いから導入メリットまで徹底解説|京都機械商事

板金加工とは?|種類や使用機械、安全対策まで完全解説【京都機械商事】

まとめ:キー溝加工は動力伝達の要

キー溝加工は、機械部品のトルク伝達と正確な位置決めを実現する重要な加工技術です。

正確な設計と適切な加工方法を選定することで、高精度かつ信頼性の高い製品が実現可能となります。

京都機械商事では、キー溝加工を含む精密部品加工に幅広く対応しております。

単品から多品種少量の部品まで、豊富な加工実績と技術でお客様のご要望にお応えいたします。

部品調達にお困りでしたら、京都機械商事へお気軽にお問い合わせください。