スイス型自動旋盤で実現する効率的な精密加工|製造プロセスを最適化する最新技術と導入効果

〜精密加工の新常識を徹底解説〜

目次

- スイス型自動旋盤とは?基本構造と加工の特徴

- なぜスイス型旋盤が“効率的”なのか?用途別メリットで解説

- スイス型旋盤とCNC旋盤の違い|比較表付き

- スイス型旋盤の切削工具:性能と選び方完全マニュアル

- 医療機器・時計など「小さくて精密な部品」に最適な理由

- 米国・日本で注目される「軽薄短小」トレンドとの関係

- スイス型旋盤導入がもたらす4大効果:コスト・納期・品質・歩留まり向上

- スイス型旋盤の導入時に検討すべきチェックポイント

- よくあるQ&A:導入前に知っておくべき技術的疑問

- 今後の展望|IoT・AI連携で進化するスイス型旋盤

- 導入事例|成功企業に学ぶ効果的な活用法

- まとめ|スイス型自動旋盤で製造現場に“差”をつける

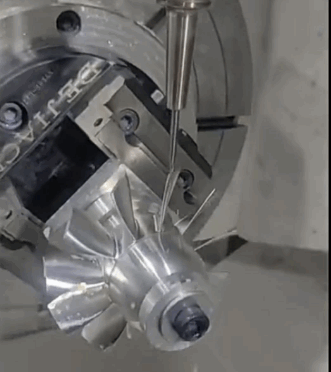

1. スイス型自動旋盤とは?基本構造と加工の特徴

スイス型自動旋盤(Swiss‑type automatic lathe)は、細長ワークの高精度加工に特化した特殊なCNC(コンピュータ数値制御)旋盤です。

時計産業発祥の背景を持ち、限界的な精度と効率性を両立できる工作機械として、世界中で注目されています。

主な構造的特徴:

- ガイドブッシュ構造:細長ワークを支持し、ブレやビビりを抑制。加工精度の大幅向上に貢献。

- 多軸工具搭載:最大20本以上の工具を同時稼働可能。突っ切り・穴あけ・ミーリングなど複合加工対応。

- 送り+加工の同時制御:ワークの送り送りと同時に工具が加工。1周で複数工程に対応し、生産スピードを最大化。

用途例:

- 医療分野の骨ねじ・カテーテル部品、時計の歯車やシャフト、電子部品全般

2. なぜスイス型旋盤が“効率的”なのか?用途別メリットで解説

スイス型旋盤が「効率的」と呼ばれる要因を、4つの視点から徹底分析しました。

2-1. 複数工具の同時稼働

従来は1工具ずつ交換→加工の流れでしたが、スイス型は複数ツールの同時加工が可能。

これにより、サイクルタイムが最大50%以上短縮されるケースもあります。

2-2. ガイドブッシュによる高精度+安定性

細く柔らかい素材でも、ワーク先端をしっかり支持。

振れやたわみゼロに近い加工安定性が確保でき、品質の抜け・不良率を低減。

2-3. 材料ロスの最小化

棒材から効率的に切り出すため、端材ロスを最小限に抑制。

材料コストを数%単位で節約できる可能性があります。

2-4. 夜間・無人運転に最適

完全自動制御+高信頼性設計により、夜間や休日無人稼働が可能。人件費削減と生産量アップを両立。

3. スイス型旋盤とCNC旋盤の違い|比較表付き

| 判定軸 | スイス型自動旋盤 | 一般的CNC旋盤 |

|---|---|---|

| ガイドブッシュ | あり(安定加工) | なし |

| 音速工具搭載数 | 多い(20本以上) | 5〜8本程度 |

| 加工対象 | 直径1〜5mm細長ワーク | 太め・中長ワーク |

| 精度 | ±1〜±3μm | ±5〜±10μm程度 |

| サイクルスピード | 高速・効率的 | 中〜高速 |

| 設備投資額 | やや高め | 標準的 |

| 教育・習熟 | 必要(高度技能) | 比較的容易 |

用途によってはCNC旋盤で十分な場合もありますが、量産×精密性能を求めるならスイス型旋盤が圧倒的に有利です。

4. スイス型旋盤の切削工具:性能と選び方完全マニュアル

主な工具種類

- 突っ切りバイト

- ドリル

- ミーリングカッタ

- 超硬・ダイヤモンド工具

選定のポイント

- 素材+工具材質の相性:チタン・高硬度合金→ダイヤ工具、真鍮→超硬工具

- 切削条件:回転数・送り速度を最適化し、熱影響を避ける

- 工具寿命管理:自動補正機能付きモデルで摩耗制御 ≫加工安定性・コスト効率向上

5. 医療機器・時計など「小さくて精密な部品」に最適な理由

対象部品例

- 医療:骨スクリュー・カテーテル部品

- 時計:歯車/ピン/軸受け

- 電子:接点ピン・精密シャフト

これら部品は、直径1mm以下~数mm、小型×高精度×大量生産が求められる典型例。

スイス型旋盤なら±2μmオーダーの加工安定性で、量産対応が可能です。

6. 米国・日本で注目される「軽薄短小」トレンドとの関係

「軽薄短小」ニーズが製造現場を席巻中。その背景とスイス型旋盤との相性は、以下の通り。

ニーズ例

- 携帯医療機器の軽量化・コンパクト化

- 小型ドローンの微細構造部品

- EV車向けセンサーパーツの高機能小型化

これらニーズに対し、Xbox型旋盤は精度・加工スピード・材料ロスを最小限に抑える性能を持ち、最適なソリューションです。

7. 導入による4大効果|コスト削減は本当に実現できる?

| 効果 | 内容 |

|---|---|

| サイクルタイム短縮 | 工具同時加工+高速制御で時間短縮 |

| 材料ロス低減 | 棒材を有効活用し材料費2〜5%節約 |

| 無人運転の実現 | 夜間稼働で人件費・納期短縮 |

| 歩留まり向上 | 高精度加工で不良率大幅低減 |

合計で生産コスト10~20%削減、リードタイム30〜50%短縮の効果も可能です。

8. 導入時に検討すべきチェックポイント

- 加工形状・精度の明確化:ワーク素材/寸法/要求精度

- 生産計画との連携:稼働時間・ロット数明確化

- 投資−効果分析:導入費用 vs. 長期運用メリット

- 人材教育・保守体制:専門オペレータ育成、保守整備経験

- 周辺設備との統合:自動ローダー、計測機器、監視システムとの連携可否

9. よくあるQ&A:導入前に知っておきたい技術的疑問

Q1. どのような部品にスイス型は不向きですか?

→ 短く太いワーク、φ30以上では従来CNC旋盤が効率的です。

Q2. 工具寿命の短さはどう克服しますか?

→ 自動補正、自動摩耗監視付き工具キャスターで対応可能です。

Q3. 国内導入企業数は増えていますか?

→ 医療・時計・電子分野を中心に年々増加傾向です。

Q4. 操作難易度や習熟期間は?

→ CNC旋盤比で難しいですが、3〜6ヶ月で習熟可能。教育とマニュアルが鍵です。

10. 今後の展望|IoT・AI連携で進化するスイス型旋盤

将来的な標準装備要素

- AIによる工具摩耗監視

- IoT連携による遠隔監視+異常予兆検知

- 自動供給装置やロボット連携による完全無人生産ライン

製造DX時代において、スマート機械としてスイス型旋盤は中心技術へ進化中です。

11. 導入事例|成功企業に学ぶ効果的な活用法

- 医療機器OEM企業:夜間無人稼働+検査コスト削減で納期6割短縮

- 時計部品メーカー:高精度加工+高歩留まりで市場シェア拡大

- 精密シャフト加工業者:自動工具交換+IoT連携で設備稼働率95%超

12. まとめ|スイス型自動旋盤で製造現場に“差”をつけよう

スイス型自動旋盤は、高精度×量産性×効率性という難しい課題を一挙に解決できる“唯一無二の工作機械”です。

小型・軽量・高機能が求められる現代の製造業において、導入による投資回収は数年以内と見込まれます。

導入検討される方は、まずテスト加工からスタートし、効果検証結果をもとに拡張導入をご検討ください。

関連記事:

自動盤(スイス式自動旋盤)とNC旋盤の違いを徹底比較|加工方式・コスト・選び方までわかる完全ガイド【京都機械商事】

【徹底解説】旋盤加工の工程と手順|効率的な量産と高精度加工を実現するポイント