フライス加工の完全解説:基本知識から効果的な活用法まで

はじめに

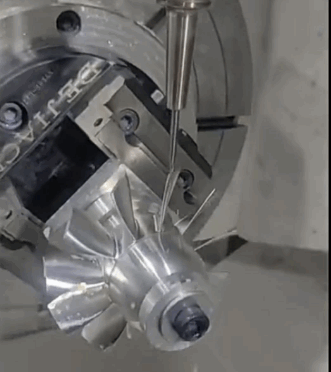

フライス加工は、金属や樹脂などの素材を切削工具で削り出し、目的の形状を精密に作り出す加工方法の一つです。

旋盤など他の切削加工と比較して、多方向からのアプローチが可能であり、平面から立体まであらゆる形状に対応できることが最大の特徴です。

製造業の中でも特に、自動車、航空機、医療機器、半導体、精密機器、金型といった分野では必要不可欠な加工技術とされています。

本記事では、フライス加工について「これから学ぶ方」から「既に現場に関わる方」まで、幅広い層に向けて基礎から応用まで詳しく解説します。

第1章:フライス加工とは

1-1. フライス加工の定義と原理

フライス加工は、複数の刃を持つフライスカッター(工具)を回転させて、固定された素材(被削材)を削り取る加工方法です。素材の移動方向やカッターの進行方向を制御しながら、所定の寸法・形状に仕上げていきます。

主に以下の特徴を持っています:

-

回転工具による切削:フライスカッターは回転しながら切削を行うため、高い切削能力を持つ

-

多軸制御:工作機械のXYZ軸を精密に制御し、複雑な形状にも対応

-

平面~3次元形状の加工:単純なフラット面から、球状・曲面形状まで加工可能

1-2. フライス加工の基本構成

-

フライス盤(工作機械):素材と工具の相対位置を精密に制御

-

フライスカッター(工具):切削を実行する刃物。形状や素材に応じて選定

-

固定装置:バイスやクランプで素材をしっかり固定

-

制御システム(NCまたはCNC):自動で加工条件を指示・制御

第2章:フライス加工の種類と加工法

2-1. 平面加工(Face Milling)

もっとも基本的な加工手法で、素材表面を平らに削る用途に使います。

寸法精度や面粗度の調整、機械部品の接合面処理などで頻繁に使用されます。

2-2. 溝加工(Slot Milling)

キー溝、T溝、Oリング溝など、用途に応じてさまざまな溝形状を形成します。

深さ・幅の管理が重要で、エンドミルやスロッターを使い分けます。

2-3. 側面加工(Side Milling)

素材の側面や縦壁部を垂直に削る加工。フレーム部品や長尺物に多く用いられます。

精度の高い垂直面加工には欠かせない技術です。

2-4. 立体・3次元加工(3D Milling)

複雑な曲面や立体形状を生成する加工で、金型、医療インプラント、航空部品などの製造に用いられます。

CAD/CAMとの連携が不可欠です。

2-5. 複合加工・多軸加工(Multi-Axis)

5軸CNCを用いて、通常では届かない角度や斜面にも一度の段取りで加工できます。

工程削減と高精度化が同時に実現可能です。

第3章:使用される工具とその選び方

3-1. フライス加工に用いる主要工具

| 工具名 | 特徴 | 主な用途 |

|---|---|---|

| エンドミル | 汎用性が高い | 平面、溝、穴周りの加工 |

| ボールエンドミル | 球面形状に対応 | 曲面や複雑形状、金型加工 |

| フェースミル | 面全体を広く削る | 平面加工に最適 |

| テーパーカッター | 斜面・角度加工用 | テーパー部・金型成形面 |

| ラフィングエンドミル | 荒削り用 | 大量除去で加工時間短縮 |

3-2. 工具素材とコーティング

-

超硬合金:耐摩耗性が高く、高速切削に対応

-

ハイス(高速度鋼):靭性に優れ、一般鋼に向く

-

コーティング(TiAlN, DLCなど):耐熱性・耐摩耗性を向上させ、工具寿命を延ばす

第4章:加工条件の最適化

4-1. 加工条件の主要パラメータ

-

切削速度(Vc):素材・工具に合った回転速度を設定

-

送り速度(F):切削中の進行速度、加工面の品質に直結

-

切込み深さ(ap)と幅(ae):過負荷防止のためにも、無理のない数値設定が必要

4-2. 材料別の最適条件(例)

| 材料 | 切削速度(m/min) | 使用工具の特徴 |

|---|---|---|

| アルミ合金 | 300~1000 | 超硬工具・高速切削 |

| ステンレス鋼 | 60~150 | 低速で冷却重視 |

| 鋳鉄 | 80~200 | チップ制御が重要 |

| 樹脂 | 150~500 | 熱変形防止がカギ |

第5章:作業工程と品質確保のポイント

5-1. 加工前準備の重要性

-

素材の固定が不十分だとビビりや寸法不良の原因に

-

図面公差や加工順の把握も工程ミス防止に繋がる

-

工具の摩耗チェックと寿命管理が必要

5-2. 加工中のチェックポイント

-

工具振動・異音のモニタリング

-

加工面の異常(焼け、バリ)を逐一確認

-

クーラント・エアブローの適切な使用

5-3. 加工後の測定と検査

-

マイクロメータ、ノギス、三次元測定機を使って検査

-

機械精度の検証、寸法ばらつきの記録

-

バリ取りや最終仕上げも品質に直結

第6章:トラブル事例とその対策

| トラブル | 原因 | 対策 |

|---|---|---|

| 工具破損 | 過大切込み、摩耗放置 | 適切な加工条件と早めの交換 |

| 寸法不良 | 温度変化、固定不良 | 加工環境と段取りの最適化 |

| ビビリ音 | 剛性不足、工具突出過多 | クランプ力強化、工具選定 |

| 表面粗さ悪化 | 工具摩耗、送り速度不適 | 工具管理と条件見直し |

第7章:最新技術とフライス加工の進化

7-1. CNCによる自動化と高精度化

CNC制御により、人の操作ミスを最小限に抑え、高精度な加工を自動で連続実行できます。

段取り替えや加工パス生成も自動化され、効率と品質が両立。

7-2. CAD/CAMとの連携

CADで設計した3DデータをCAMで加工パスに変換し、CNCマシンに送信することで、一貫した工程管理が可能になります。試作スピードや設計変更への対応力も向上します。

7-3. IoT・AIの活用

センサーデータを用いて加工状態をモニタリングし、異常検出や加工条件の自動最適化を実現。

AIが加工履歴から最適条件を学習するシステムも登場しています。

まとめ

フライス加工は、精密な部品や複雑な形状を実現するために欠かせない加工技術です。

平面加工から立体加工まで幅広いニーズに対応し、最新のCNCやAI技術との組み合わせで、より高品質・高効率な生産が可能となっています。

加工精度を安定させるためには、適切な工具選び、最適な加工条件設定、段取りの工夫、メンテナンスの徹底など、トータルでの管理が必要です。

継続的な技術向上と設備投資が、競争力のある製造現場を支えます。

部品加工・精密切削のパートナーをお探しなら、京都機械商事までぜひご相談ください。

加工内容、ロット数、納期などお気軽にお問い合わせいただければ、最適なご提案をいたします。

部品調達にお困りでしたら、お気軽にお問い合わせください。