フライス盤とは?用途・種類・旋盤との違いを知って加工精度を高める|京都機械商事

はじめに|ものづくりの基盤を支える「フライス盤」

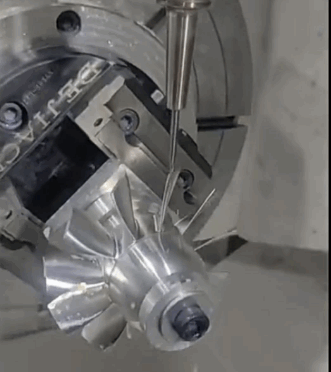

金属加工の現場において「フライス盤」は、製品の寸法精度や表面仕上げの品質を大きく左右する、非常に重要な工作機械の一つです。

近年では試作加工から量産加工まで幅広く使われており、自動車、航空機、半導体装置、医療機器など、あらゆる産業分野で欠かせない存在です。

平面加工・側面加工・溝加工・穴加工など、あらゆる切削工程に対応できる汎用性の高さが特徴で、使用する工具の選定やフライス盤のタイプにより、加工の仕上がりやコスト、効率性にも大きな違いが生まれます。

本記事では、「フライス盤とは何か?」という基本から、その構造、加工方法、旋盤など他の工作機械との違い、加工精度を向上させるための具体的なポイントまでを徹底的に解説します。

これからフライス加工の導入・発注をご検討されている調達担当者さまや設計者さま向けに、現場で役立つ知識とあわせて京都機械商事の対応力についてもご紹介します。

目次

- フライスとは?基本の仕組みを解説

- フライス盤の用途|どんな加工ができる?

- フライス盤の基本構造と各部名称

- フライス盤の種類と特徴|目的に応じた選び方

- フライス盤に取り付ける工具の種類

- フライス盤でできる加工一覧

- 旋盤・ボール盤・マシニングセンタとの違い

- フライス盤を使用する際の注意点

- 加工精度を高めるために知っておきたいこと

- 京都機械商事がご提案するフライス加工の最適化

1. フライスとは?基本の仕組みを解説

フライス(Milling cutter)とは、回転する複数の刃を持った切削工具で、被加工物に接触して金属や樹脂などの材料を削ることができます。

この工具を主軸に取り付けて回転させ、テーブル上に固定されたワークに対して移動させることで、様々な形状を加工します。

この切削動作を実現する工作機械が「フライス盤」です。

フライス盤は、加工内容に応じて主軸の回転方向や送り方向を調整しながら、必要な加工を施すことができる多機能な機械です。

特に以下のような部品製造に適しています:

- 自動車部品(エンジンブロック、ギアなど)

- 医療機器部品(チタンパーツ等)

- 精密金型(プレス型、射出成形型)

- FA装置部品や治具部品

2. フライス盤の用途|どんな加工ができる?

フライス盤は以下のような目的で使用されます。

- 金属プレートや鋼材の平面整形

- V溝やTスロットなどの溝加工

- 精密な穴あけ・座ぐり・タップ加工

- 角度付きの面取り・R加工

- ネジ山加工や歯車の切削

- 銅やアルミなど非鉄金属の高精度加工

特に部品の一部分にだけ加工を加える場合や、段差のある複雑な加工が必要な場面において、フライス盤の有用性は高く評価されています。

京都機械商事では、加工用途に応じた最適なフライス盤と切削工具を選定し、工程設計から対応。

短納期・高精度の実現に貢献します。

3. フライス盤の基本構造と名称

フライス盤は以下の構成要素からなり、それぞれが加工精度に大きく関わります。

| 構造部位 | 機能 |

|---|---|

| 主軸(スピンドル) | 切削工具を回転させる軸 |

| 主軸頭 | 主軸とモーターの伝達部 |

| テーブル | 被加工材を固定する作業台 |

| サドル | テーブルを支え、前後移動を可能に |

| コラム | 本体を支える垂直の柱 |

| ベッド | 全体の土台となる部分 |

| ニー | テーブル全体を上下に動かす基盤 |

4. フライス盤の種類と特徴|目的別に選ぶ

- 立型フライス盤

主軸が垂直に配置されており、上下に動かすことで材料の表面を削ります。

操作性と汎用性が高く、試作・小ロット生産に適しています。

- 横型フライス盤

主軸が水平に取り付けられており、側面加工や長尺物の加工に最適。切りくずの排出が良く、大量生産に適しています。

- 万能フライス盤(ユニバーサル)

立型と横型の両機能を兼ね備え、主軸を傾けて斜め加工やギアの切削など、特殊形状にも対応可能です。 - NCフライス盤/CNCフライス盤

数値制御により自動で加工を行うNC・CNCフライス盤は、高い再現性と生産効率を実現。

3軸、4軸、5軸制御により、複雑形状の加工も可能です。

京都機械商事ではCNCフライス盤による量産加工にも多くの実績があります。

5. フライス盤に取り付ける工具の種類

| 工具名 | 主な用途 | タイプ |

|---|---|---|

| 正面フライス | 平面削り | ボアタイプ |

| エンドミル | 平面・段差・溝 | シャンクタイプ |

| 側フライス | 側面削り | ボアタイプ |

| 溝フライス | T溝・アリ溝など | ボアタイプ |

| ドリル | 穴あけ | シャンクタイプ |

| タップ | ねじ切り | シャンクタイプ |

加工内容とワーク材質により、超硬合金・ハイス(HSS)・コーティング付き工具などを使い分けることで、工具寿命や加工精度に大きく影響します。

6. フライス盤でできる加工一覧

平面加工:ワーク上面を均一に削る加工。正面フライスが主に使用されます。

段差加工:複数の高さを持つ部品の段差を形成。

溝加工:直線・T字・アリ溝など、複雑な形状の溝を形成。

穴あけ加工:ドリル・エンドミルによる加工穴の形成。

ネジ加工:下穴あけ+タップ加工によるメネジの成形。

面取り・R加工:部品の角を滑らかに整形し、安全性と外観性を確保。

こうした多様な加工を1台のフライス盤で実現できる点が、他の工作機械に対する大きな優位性です。

7. 他の工作機械との違い|旋盤・ボール盤・マシニングセンタと比較

フライス盤は非常に汎用性の高い工作機械ですが、目的に応じて他の工作機械との使い分けが必要です。

以下の表で代表的な工作機械との違いを比較します。

| 機械名 | 特徴 | フライス盤との違い |

|---|---|---|

| 旋盤 | ワーク(材料)を回転させて工具を当てて削る。主に円筒形状の加工に特化。 | フライス盤は工具が回転し、ワークは固定される。平面・段差など非対称形状に強い。 |

| ボール盤 | 穴あけに特化した垂直型の工作機械。 | フライス盤は穴あけ以外に平面・溝・段差など多様な加工が可能。 |

| マシニングセンタ | 自動工具交換機能や高精度のNC制御を備えた高機能機。 | 加工範囲・精度は優れるが導入・運用コストが高い。フライス盤はコスト面で有利。 |

特にマシニングセンタは自動化・高精度加工が可能で、量産や複雑形状に適していますが、小ロットや多品種対応ではフライス盤が柔軟に対応できる点で選ばれることが多いです。

8. フライス盤使用時の注意点

フライス盤を安全かつ高精度に運用するためには、いくつかのポイントを押さえておく必要があります。

- ワークの固定が最重要

バイスやクランプを使用して、ワークをしっかりと固定すること。

固定が不十分だと、加工中にワークがずれて不良品になるリスクが高まります。 - ピン角(Rゼロ)の加工には注意

回転工具を用いるため、工具の半径分の逃げが必要です。

完全な直角(R=0)の内角は加工できないため、設計段階で「逃げR」やコーナーRを設ける工夫が必要です。 - 切削条件の設定ミスに注意

回転数(rpm)や送り速度が適切でないと、工具の摩耗が早まったり、バリや面粗さの悪化を招きます。 - 切りくず処理の工夫

溜まった切りくずがワークや工具に干渉しないよう、エアブローやクーラントを使って除去することも品質維持に繋がります。

9. 加工精度を高めるために知っておきたいこと

フライス加工で高精度を維持するには、以下の点に留意しましょう。

- 工具の刃先精度と材質

切削工具の品質は、加工精度・表面粗さに直結します。超硬・コーティング工具など用途に応じた選定が必要です。 - 最適な回転数・送り速度の選定

材料や工具に応じた切削条件の調整が、焼き付き・摩耗防止につながります。 - 剛性確保

ワークの固定やフライス盤自体の剛性が不足すると、びびり(振動)が発生し、加工面が荒れます。 - 加工順序の最適化

「荒削り→仕上げ加工」のように、工程順を工夫することで変形や加工残りを防止できます。 - 品質管理体制の徹底(京都機械商事の強み)

京都機械商事では、中国本社工場において「出荷前ビデオチェック」を実施。加工状況を動画で記録・確認し、加工ミスの早期発見・品質の安定化に努めています。

10. 京都機械商事がご提案するフライス加工の最適化

京都機械商事では、以下のようなニーズにお応えするフライス加工サービスを提供しています。

✅ 短納期・小ロットの試作依頼

✅ 医療・半導体向けの高精度部品加工

✅ コストを重視した金属加工品の外注先を探している

✅ 設計・調達・加工の工程を一括管理したい

特に、中国本社との連携による設備・人材力を活かし、立型・横型・CNCなど多様なフライス盤を用いた対応が可能です。

現地での量産対応から日本国内での試作・最終調整まで、一貫した品質保証体制を整えています。

ご相談・お見積もりはお気軽に

京都機械商事では、多品種・小ロットから量産まで柔軟に対応可能です。

図面や加工用途に応じて、最適なフライス盤と切削方法をご提案いたします。

関連記事:

【保存版】研削加工とは?研磨加工との違い・種類・メリットまで徹底解説|京都機械商事

【徹底解説】切削加工で発生する金属の歪みとは?原因・対策・修正方法までプロが解説|京都機械商事

【完全解説】窒化処理とは?種類・メリット・デメリット・用途までわかりやすく紹介!