マシニング加工とは?仕組み・種類・特徴・依頼時の注意点を徹底解説【京都機械商事】

金属加工の中でも精密部品製作に欠かせない「マシニング加工」。

近年では、試作から量産まで対応できる高精度な加工方法として、あらゆる製造業で活用されています。

本記事では、マシニング加工の基本構造・仕組み・種類・特徴・依頼時のポイントまでをわかりやすく解説します。

また、京都機械商事が提供するマシニング加工の強みについてもご紹介します。

目次

- マシニング加工とは

- マシニング加工の仕組みと特徴

- マシニング加工の主な種類

- 加工できる素材と用途

- マシニング加工とNC旋盤加工の違い

- マシニング加工のメリット・デメリット

- 加工精度を左右する要因

- マシニング加工を依頼する際の注意点

- コストを抑えるポイント

- 京都機械商事のマシニング加工体制と強み

- まとめ

1. マシニング加工とは

マシニング加工とは、マシニングセンタ(数値制御工作機械)を用いて金属や樹脂などの素材を切削し、精密な形状を作り出す加工方法です。

工具の自動交換機能を持ち、穴あけ・フライス・タップ・リーマ・面削りなどの複数の工程を一台で自動的に連続加工できるのが特徴です。

従来の汎用フライス盤やボール盤では、工程ごとに段取り替えが必要でしたが、マシニング加工では高精度かつ短納期での製品製作が可能です。

2. マシニング加工の仕組みと特徴

マシニング加工は、X・Y・Zの3軸方向(または4軸・5軸)に制御されたテーブルと主軸によって工具を動かし、ワーク(素材)を削り出します。

制御プログラム(NCデータ)を基に自動で動作するため、複雑な形状や高精度な寸法が安定して再現できます。

主な特徴

- 高精度な寸法加工が可能(±0.01mm以下)

- 多工程を一台で実行できるため段取り時間を短縮

- 自動工具交換により無人運転・夜間加工も対応可能

- 図面通りの複雑形状や三次元形状にも対応

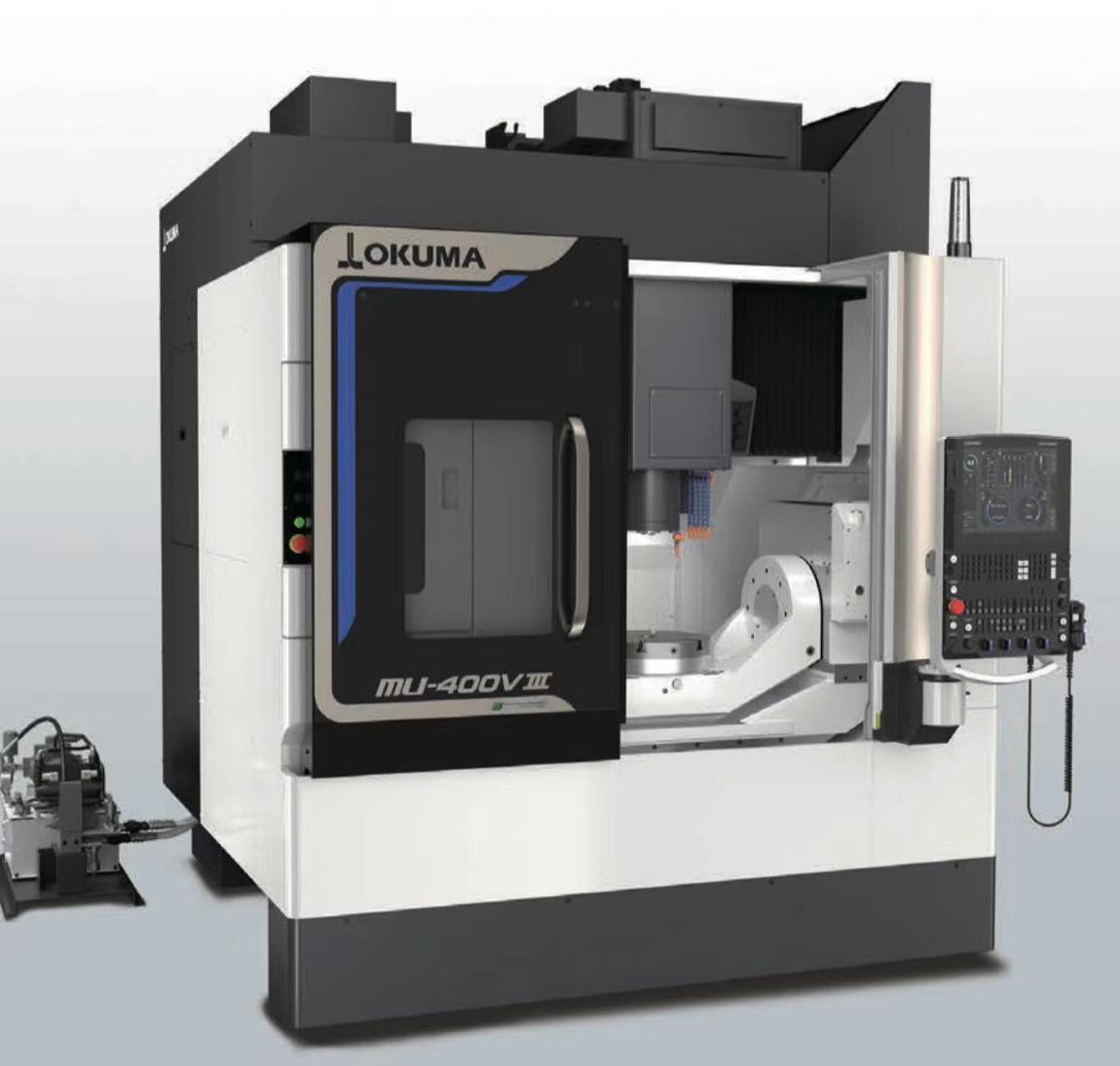

京都機械商事では、最新の立型・横型マシニングセンタを多数保有し、単品から量産まで安定した品質を提供しています。

3. マシニング加工の主な種類

マシニング加工には、加工目的や形状に応じていくつかの種類があります。

立型マシニングセンタ

主軸が垂直方向に配置され、上から工具を当てるタイプ。

平面加工・穴あけ加工・タップ加工に向いており、部品加工の標準的な方式です。

横型マシニングセンタ

主軸が水平方向に配置され、ワークを回転させながら多面加工を行うタイプ。

四方の加工を一度に仕上げられるため、量産品や箱物形状の加工に最適です。

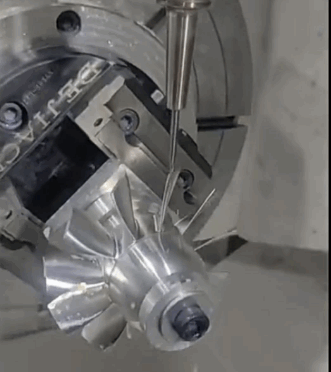

5軸マシニングセンタ

工具やテーブルが複数軸で同時に動くため、球面形状や傾斜面などの複雑形状を一度の段取りで加工可能。

航空・半導体・医療機器など、極めて高精度が要求される分野で使用されます。

4. 加工できる素材と用途

マシニング加工では、さまざまな金属・樹脂材料に対応できます。

| 材料 | 特徴 | 主な用途 |

|---|---|---|

| アルミニウム | 軽量で加工性が高く、放熱性に優れる | 自動車・装置部品・試作 |

| ステンレス | 耐食性・強度が高い | 医療・食品・精密部品 |

| 鉄・鋼 | 強度が必要な機械構造部品 | 産業機械・治具 |

| 銅・真鍮 | 電気伝導性・熱伝導性が高い | 電子部品・電極 |

| 樹脂(POM・ナイロンなど) | 軽量で絶縁性に優れる | 試作品・絶縁パーツ |

京都機械商事では、素材調達からマシニング加工・表面処理までワンストップ対応。

特にアルミ・ステンレス・鉄系部品の加工実績が豊富です。

5. マシニング加工とNC旋盤加工の違い

よく混同されがちな「NC旋盤加工」と「マシニング加工」ですが、その加工原理は異なります。

- NC旋盤加工:素材を回転させて切削する(円筒形状に最適)

- マシニング加工:工具が動いて削る(平面・穴・溝加工に最適)

この2つを組み合わせることで、複雑な機械部品やハウジングなども高精度に製作可能です。

京都機械商事では、旋盤加工+マシニング加工の複合工程対応にも対応しています。

6. マシニング加工のメリット・デメリット

メリット

- 高精度・高品質な仕上がり

- 多工程を一台で完結

- 量産・試作どちらにも柔軟に対応可能

- 図面変更にも迅速に対応できる

デメリット

- 初期プログラム作成に時間がかかる

- 少量生産ではコストがやや高くなる場合がある

- 加工条件によって工具寿命や表面粗さに影響

7. 加工精度を左右する要因

マシニング加工の品質は、機械性能だけでなく、加工環境・プログラム設定・工具選定によって大きく変わります。

- 温度変化による熱変位

- クランプ(固定)方法の適正化

- 切削条件(回転数・送り速度)の最適化

- 工具摩耗・切りくず処理

京都機械商事では、熟練技術者による加工前の段取り検証・測定機による品質確認を徹底し、安定した寸法精度を実現しています。

8. マシニング加工を依頼する際の注意点

マシニング加工を外注する際は、以下の点に注意することで、トラブルやコスト増を防げます。

- 図面情報を正確に伝える(公差・材質・表面処理を明記)

- 数量・納期・用途を共有する(加工方法選定に影響)

- 試作段階でフィードバックをもらう

- 加工実績のある企業に依頼する

京都機械商事では、お客様の図面を基に最適な加工方法・コスト削減提案を行い、初回から安定品質を保証します。

9. コストを抑えるポイント

マシニング加工のコストは、以下の要素で大きく変わります。

- 加工時間(形状の複雑さ・段取り回数)

- 使用工具の種類・寿命

- 材料の種類・調達コスト

- 表面処理や検査工程

コスト削減には、図面設計段階での加工性改善(最小R角や公差緩和)が効果的です。

京都機械商事では、図面検討の段階から設計者と連携したコスト削減提案を行い、国内外のネットワークで材料費・加工費を最適化します。

10. 京都機械商事のマシニング加工体制と強み

京都機械商事は、国内拠点+中国本社工場のグローバル連携体制により、

高精度・短納期・低コストを同時に実現しています。

当社の強み

- 最新5軸マシニングセンタによる精密加工

- 材料調達・機械加工・表面処理・検査までワンストップ対応

- ISO品質管理体制による全数検査・トレーサビリティ保証

- 試作から量産、装置部品まで幅広く対応可能

特に、半導体・精密装置・医療機器などの高精度マシニング加工で多数の実績があります。

11. まとめ

マシニング加工は、金属加工の中でも最も汎用性と精度に優れた加工技術です。

適切な加工方法・素材選定・設計段階での工夫により、品質とコストの両立が可能です。

京都機械商事では、

「高精度・短納期・低コスト」

この3要素を実現するため、国内外のネットワークと豊富な加工実績を活かしています。

マシニング加工の外注・見積もり・試作検討など、ぜひ一度ご相談ください。

▶ お問い合わせはこちら