NC旋盤とは?種類・構造・加工方法・最新技術まで完全解説【京都機械商事】

金属加工の現場で欠かせない代表的な工作機械が「旋盤」です。

その中でも、現在の製造業で主流となっているのが 「NC旋盤(数値制御旋盤)」 です。

NC旋盤は、プログラム制御によって工具や素材を自動的に動かし、均一で高精度な切削加工を行う工作機械です。

自動車部品・半導体装置・医療機器・精密測定器・航空機部品など、高品質が求められる分野で広く利用されています。

本記事では、NC旋盤の基礎知識から種類・構造・加工工程・メリット・最新技術動向までを体系的に解説し、

さらに 京都機械商事のNC旋盤加工サービスの強みとコスト削減の仕組み についても詳しくご紹介します。

目次

- NC旋盤とは?基本構造と仕組み

- 汎用旋盤との違いと進化の歴史

- NC旋盤の主要構成部品と役割

- NC旋盤の種類とそれぞれの特徴

- NC旋盤の加工工程とプログラム制御

- NC旋盤で行える代表的な加工例

- NC旋盤加工のメリットとデメリット

- 最新のNC旋盤技術動向と自動化の進化

- 京都機械商事のNC旋盤加工サービスの強み

- 図面段階でのコスト削減・品質向上提案

- まとめと今後の展望

1. NC旋盤とは?基本構造と仕組み

NC旋盤とは、「数値制御(Numerical Control)」によって動作を自動化した旋盤のことです。

作業者が手動で刃物を操作する汎用旋盤とは異なり、NC旋盤ではコンピュータに入力されたプログラムが工具とワークの動きを正確に制御します。

ワーク(素材)を回転させながら、X軸(半径方向)とZ軸(長手方向)を制御して刃物を移動させることで切削を行います。

ねじ切り、テーパー加工、内径・外径加工など、複雑な形状もミクロン単位の精度で再現できます。

プログラム変更のみで形状変更や条件変更が可能なため、多品種少量生産にも柔軟に対応できるのが特徴です。

2. 汎用旋盤との違いと進化の歴史

| 項目 | 汎用旋盤 | NC旋盤 |

|---|---|---|

| 操作方法 | 手動操作(熟練工の技術に依存) | プログラム制御で自動化 |

| 加工精度 | 作業者によってばらつきあり | ミクロン単位の高精度 |

| 生産効率 | 単品加工向き | 量産・自動運転に最適 |

| コスト | 機械は安価だが人件費が高い | 初期投資高いが長期的に効率的 |

| 再現性 | 低い | 高い(同一品質で量産可能) |

1950年代にアメリカで開発されたNC旋盤は、1970年代以降、日本の製造業にも急速に普及しました。

現在では、コンピュータ制御を高度化した CNC旋盤(Computerized Numerical Control) が主流となり、

自動測定やAI制御による加工精度の自動補正も可能になっています。

【徹底比較】NC旋盤と汎用旋盤の違いとは?切削工具の選び方と材質別加工ポイントも解説

3. NC旋盤の主要構成部品と役割

| 部品名 | 機能・役割 |

|---|---|

| 主軸(スピンドル) | ワークを回転させる中心部。精度が加工品質に直結。 |

| チャック | 素材を固定。3爪チャックが主流。 |

| タレット(刃物台) | 複数の工具を自動で切り替える装置。 |

| 心押台 | 長尺ワークを支えて振れを防止。 |

| ベッド | 機械全体を支える基盤。剛性が高いほど高精度。 |

| 制御盤 | プログラム入力・運転制御の中枢装置。 |

これらの要素が一体となって、安定した寸法精度・高い再現性・自動運転を実現しています。

4. NC旋盤の種類とそれぞれの特徴

4-1. NCタレット旋盤

タレット式刃物台を備え、複数工具を自動で切り替えながら連続加工が可能。

量産部品に適し、自動車・油圧・軸受部品などの製造で活用されています。

4-2. NC立旋盤(縦旋盤)

主軸が縦向きに配置され、大型・重量物加工に最適。

重力の影響を受けにくく、高精度を維持。タービン・ハウジング・大型フランジ加工に使用。

4-3. NC自動旋盤(バー材加工機)

長尺棒材を自動供給し、連続的に加工・切り離しを行うタイプ。

医療部品・精密ピン・小型シャフトなどの小径部品の大量生産に強みがあります。

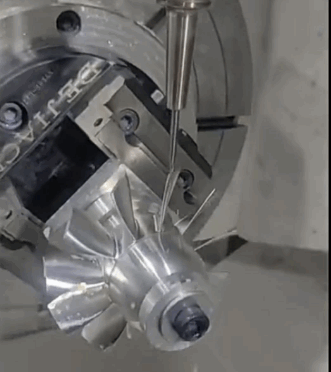

4-4. 複合NC旋盤(マシニング複合機)

旋削に加え、ミーリング(フライス)や穴あけ加工が同時に可能。

段取り回数を減らし、1台で多工程を完結できるため、生産性が大幅に向上します。

京都機械商事の中国本社でも、この複合機を用いて効率的な一括加工を実現しています。

【完全解説】複合加工機とは?旋盤・NC旋盤との違いから導入メリットまで徹底解説|京都機械商事

5. NC旋盤の加工工程とプログラム制御

NC旋盤では、加工手順を数値プログラムとして入力します。

代表的な指令には次のようなものがあります。

- G00: 早送り移動

- G01: 直線補間(切削送り)

- G02/G03: 円弧補間

- M03: 主軸正転

- M08: クーラント(切削液)ON

このような指令を組み合わせて、工具の位置・速度・動作を正確に制御します。

京都機械商事では、プログラム設計・シミュレーション・加工検証まで一貫管理し、干渉やエラーを防止しています。

6. NC旋盤で行える代表的な加工例

- 外径削り(外周加工)

- 内径削り(ボーリング)

- ネジ切り

- 溝入れ(スロット)

- 面取り

- テーパー加工

- 突切り(切断)

これらの加工を組み合わせることで、シャフト・スリーブ・ナット・カプラー・フランジなど、多様な形状部品に対応可能です。

7. NC旋盤加工のメリットとデメリット

メリット

- ミクロン単位の高精度

- 量産・自動運転による安定品質

- プログラム変更で形状変更が容易

- 無人運転・夜間稼働でコスト削減

デメリット

- 機械の初期コストが高い

- プログラム知識が必要

- 少量試作時は段取り費が割高

8. 最新のNC旋盤技術動向と自動化の進化

近年は、AI制御・IoT連携・自動補正技術の導入が進み、加工精度と生産効率が飛躍的に向上しています。

京都機械商事の中国工場でも、ロボット搬送と自動検査システムを組み合わせた24時間無人運転ラインを構築。

短納期・低コスト・高精度を両立しています。

9. 京都機械商事のNC旋盤加工サービスの強み

- 中国本社による一貫生産体制

材料手配から旋削・フライス・熱処理・表面処理・検査までワンストップ対応。中間マージンを排除し、コスト削減を実現。 - 図面段階での最適加工提案

「最小R角化」や「段差位置の最適化」など、加工しやすい形状へ設計提案。

ストレート角の最小R角化によるコスト削減効果も高く評価されています。 - 安定した品質管理

自社検査設備による全数寸法確認体制を整備。日本品質基準での検査対応が可能です。

10. 図面段階でのコスト削減・品質向上提案

切削加工のコスト削減には、設計段階での見直しが最も効果的です。

京都機械商事では、以下の改善提案を通じて実際に20~30%のコスト削減を実現しています。

- 加工しやすい材質への変更

- 最小R角・逃げ角の見直し

- 工具干渉を避けた形状提案

- 不要な仕上げ工程の削減

- 複合機による多工程一括加工

11. まとめと今後の展望

NC旋盤は、金属加工の精度・スピード・再現性を飛躍的に高めた技術です。

今後もAI制御や自動補正によって進化を続け、製造業の競争力を支える中心的な存在となるでしょう。

京都機械商事では、NC旋盤・マシニング加工・ワイヤー放電加工など多工程を一括対応し、

お客様のご要望に合わせた高品質・短納期・低コストの部品製作を行っています。

📩 NC旋盤加工のご相談・お見積りは京都機械商事へお気軽にお問い合わせください。

量産・試作・コスト提案まで、最適なご提案をいたします。

関連記事:

[マシニング加工とは?仕組み・種類・特徴・依頼時の注意点を徹底解説【京都機械商事】]